- 집

- >

- 뉴스

- >

- 전자 부품 제조 분야의 고급 광학 분류 시스템

- >

전자 부품 제조 분야의 고급 광학 분류 시스템

2025-07-01 22:43전자 부품 제조 분야의 고급 광학 분류 시스템

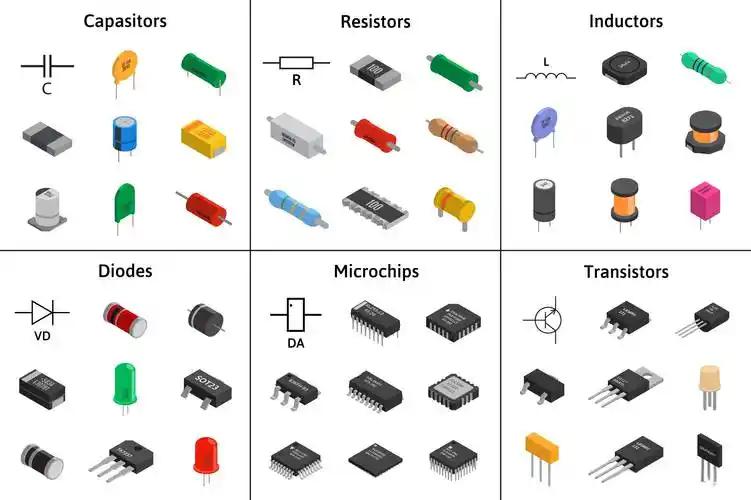

MLCC, 장기요양보험, 아이씨 및 페라이트 코어를 위한 정밀 기반 품질 관리

I. 산업 과제 및 기술적 필수 사항

전자 부품 제조는 대량 생산 전반에 걸쳐 미크론 수준의 정밀성을 요구합니다. 제공된 이미지에서 볼 수 있듯이, 소형 다층 세라믹 커패시터(MLCC), 저온 동시 소성 세라믹(장기요양보험), 칩 스케일 저항/인덕터, 아이씨, 페라이트 코어는 인간의 시각 한계를 뛰어넘는 결함 감지 기능을 요구합니다.

허용 오차 임계값: MLCC 전극 오정렬 <5μm

중대한 결함: 장기요양보험 미세균열 ≤20μm

처리량 요구 사항: SMD 부품 분류 쉬쉬30,000 우프

광학 분류 기계는 초분광 이미징, 딥러닝, 로봇 자동화를 통합하여 오류가 발생하기 쉬운 수동 검사를 대체함으로써 이러한 과제를 해결합니다.

2세. 구성 요소별 광학 정렬 아키텍처

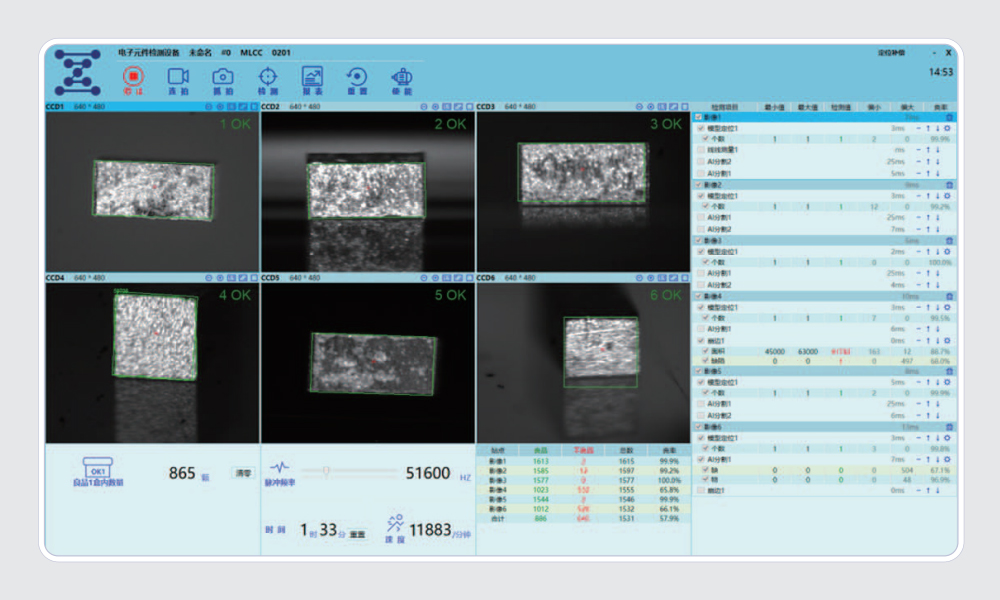

1. MLCC/장기요양보험 세라믹 부품

결함 감지:

∙ 표면 움푹 들어간 곳/긁힘 → 5MP 동축 암시야 이미징

∙ 박리 → 테라헤르츠파 지하단층촬영

∙ 전극 유출 → 색상 분산 분석(ΔE<0.1)차원 검증:

∙ 두께 측정을 위한 레이저 삼각 측량(±2μm 정확도)

∙ 폴리곤 매칭 알고리즘을 통한 에지 칩핑 감지

2. 칩 저항기/인덕터

매개변수 검증:

∙ 종단 도금 무결성 → 20배 광학 현미경

∙ 마킹 가독성 → 99.97% 판독률의 OCR

∙ 동일 평면성 → 3D 구조광(10nm Z-분해능)성과 등급:

∙ 스트레스 테스트 중 열화상을 통한 티씨알 측정

3. 집적 회로

리드 프레임 검사:

∙ 핀 동일 평면성 → 모아레 간섭계

∙ 솔더볼 브리징 → IR 반사 분석

∙ 와이어 본딩 결함 → 1μm 분해능 X선 라미노그래피오염 제어:

∙ ISO 3등급 기준에 따른 미립자 감지

4. 페라이트 코어

(이미지 참조: 왼쪽 하단 "페라이트 코어" 섹션)

재료 무결성:

∙ 공기 간극/균열 → 테라헤르츠 시간 영역 분광법

∙ 치수 정확도 → 그림자 없는 백라이트 측정

∙ 코팅 균일도 → 자외선 형광 이미징

3세. 핵심 분류 시스템 기술

A. 광학 하위 시스템

| 기술 | 명세서 | 구성 요소 응용 프로그램 |

|---|---|---|

| 초분광 이미징 | 400-1000nm 범위, 5nm 분해능 | 위조품 감지 |

| 구조화된 빛 3D | 5μm XY, 200nm Z 정확도 | 솔더 페이스트 높이 매핑 |

| 고속 티디아이 카메라 | 32k 라인/초 스캔 속도 | 이동 웹 검사 |

| 자동화된 XY 세타 | ±0.5μm 위치 정밀도 | 다이 부착 검증 |

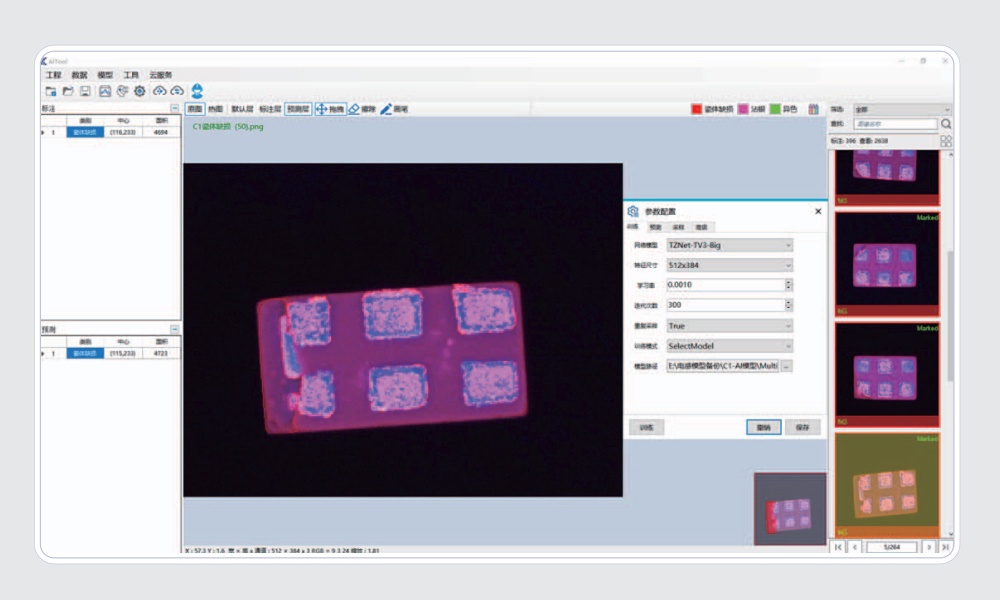

B. 일체 포함 기반 결함 인식

합성곱 신경망: >1M 결함 이미지로 훈련됨

∙ 새로운 실패 모드(예: 주석 수염)에 대한 적응 학습이상 탐지 알고리즘:

∙ 결함 없는 검증을 위한 비지도 클러스터링매개변수 상관 관계 엔진:

∙ 광학적 결함을 전기적 성능(예: Q-인자 저하)과 연관시킵니다.

4.. 스마트 제조와의 통합

1. 산업 4.0 구현

장비 인터페이싱:

∙ 실시간 프로세스 조정을 위한 초/보석 프로토콜

∙ FDC(잘못 발각 분류) 통합디지털 트윈 시뮬레이션:

∙ 물리적 실행 전 가상 정렬 매개변수 최적화

2. 자동화된 자재 취급

구성 요소별 캐리어:

∙ <1G 가속 충격을 위한 진공 엔드 이펙터

∙ RFID 추적 기능이 있는 정전기 방지 와플 트레이

V. 정량화 가능한 품질 및 비용 이점

| 미터법 | 광학 분류 전 | 구현 후 |

|---|---|---|

| 결함 탈출율 | 820PPM | 2.7PPM |

| 검사 속도 | 5,000 우프(수동) | 45,000 우프 |

| 거짓 거부 | 18% | 0.3% |

| 재작업 노동비 | 1kg당 18.50달러 | 1kg당 1.20달러 |

데이터 출처: 두 가구 연립 주택 E178 글로벌 부품 제조 연구

6세. 산업별 사례 연구

A. 자동차용 MLCC 생산

도전: AEC-Q200 규정 준수에는 0 피피엠 균열이 필요합니다.

해결책:

∙ 99.999% 커버리지의 테라헤르츠 인라인 검사

∙ 다층 등록 오류 감지 <2μm결과:

∙ 10M+ 구성 요소에서 현장 고장 0건 달성

B. 의료 사물인터넷 칩 정렬

도전: 이식형 장치 오염 제어

해결책:

∙ ISO 14644-1 클래스 4 클린룸 통합

∙ 0.1μm 미세먼지 모니터링결과:

∙ 식품의약국(FDA) 21 미국 연방준비제도(CFR) 부분 11 감사 통과, 관찰 사항 없음

7세. 표준 준수

전기 테스트: 아이씨이씨 60384-1(MLCC), 아이씨이씨 60195(페라이트)

광학 교정: ISO 5725 정확도 검증

추적성: ASTM E2919 구성 요소 수준 데이터 로깅

8장. 향후 개발

양자 이미징 센서: 회절 한계를 넘어서는 표면 아래 결함 분해능을 위해

엣지 컴퓨팅 통합: 로컬화된 일체 포함 추론 <5ms 지연

녹색 제조: 분류 유도 재료 회수(ㅅㅅㅅ95% 귀금속 회수)

결론

광학 분류기는 전자 부품 제조를 데이터 기반 과학으로 전환했습니다. 이미지에 표시된 것처럼 MLCC 박리 감지부터 페라이트 코어 구조 분석까지 부품별 광학 아키텍처를 구축함으로써 제조업체는 비용을 절감하는 동시에 전례 없는 수준의 품질 보증을 달성할 수 있습니다. 멀티모달 이미징, 인더스트리 4.0 연결성, 그리고 적응형 AI의 융합은 광학 분류기가 차세대 전자 제품 확장, 특히 5G, 자동차 전기화, 산업용 사물인터넷 애플리케이션 분야에서 핵심적인 역할을 할 것임을 보장합니다.